Das Grundlagenlabor CP-Lab hat die Aufgabe, die Lernenden, aufbauend auf den klassischen Inhalten der Steuerungs- und Automatisierungstechnik, in die Industrie 4.0 Technologien einzuführen. Das CP-Lab wird im klassischen Automatisierungstechniklabor eingesetzt und per PROFINET an die dort vorhandene SPS angeschlossen.

Ein CP-Lab besteht dabei immer aus drei Komponenten:

- Transferband, bestehend aus Band, DC-Antrieb, Stopper- und Identifikationseinheit

- Applikationsmodul, z.B. Bohren, Wenden, Pressen …

- Bedienpanel

Bedienpanel

Das Bedienpanel stellt die Schnittstelle zwischen dem CP-Lab und dem Bediener dar und wird deshalb auch als HMI (Human Machine Interface) bezeichnet. Neben einem Not-Aus-Schalter, fest verdrahteten Leuchtdrucktastern, einem Wahlschalter für die Betriebsart und Leuchtmeldern bildet das eingebaute Touch-Panel TP700 das Herzstück des Bedienpanels. Das TP700 bietet zahlreiche Bedien- und Beobachtungsmöglichkeiten, die im Unterricht sukzessive erarbeitet werden können, wie z.B.:

- Manuelle Ansteuerung der Aktoren im Einrichtbetrieb

- Eingabe von Parametern wie z.B. Sollstückzahlen, Aufheizzeiten, …

- Anzeige von Istwerten (textuell sowie auch grafisch z.B. in Form von Verlaufskurven)

- Anzeige von Wartungsaufträgen (z.B. in Abhängigkeit der getätigten Schaltspiele eines Ventils)

- Bedienerführung durch Hilfetexte

- Anzeige von Hinweisen, Warnungen und Störmeldetexten (mit Historienspeicher)

Transferband

Das Transferband ist für alle CP-Labs identisch und für die Zufuhr sowie den Abtransport der Werkstückträger zuständig. Ein DC-Motor, der über einen Motorcontroller in beiden Drehrichtungen und zwei Geschwindigkeiten laufen kann, treibt das Transferband an. Ein pneumatisch betätigter Stopper in der Bandmitte hält den Werkstückträger an, damit das Werkstück vom jeweiligen Applikationsmodul aufgenommen werden kann. Die Beschreibung der Applikationsmodule Bohren und Wenden folgt weiter unten im Text, weitere Applikationsmodule (z.B. Pressen) können jedoch auch montiert werden. Nach Ablauf der Applikation gibt der Stopper den Auslauf des Werkstückträgers frei. Die Sensorik am Stopper erlaubt eine Identifikation des Werkstückträgers über zwei Mechanismen:

- Codierung des Werkstückträgers über vier Schrauben, die von vier Näherungssensoren eingelesen werden.

- Berührungslose Kommunikation mit einem Transponder (Datenspeicher) am Werkstückträger über einen RFID-Sensor

Damit können mit dem Transferband – selbst ohne Applikationsmodul – Lernsituationen von der einfachsten Bandsteuerung über die Verarbeitung der Binärcodierung bis hin zur Kommunikation mit den Transpondern initiiert werden.

Applikationsmodul Wenden

Das Applikationsmodul Wenden kann das Werkstück um 180° drehen. Dazu verfügt es über einen pneumatischen Greifer, der das Werkstück vom Werkstückträger greift und zunächst über eine Hubeinheit nach oben bewegt. Ein Drehzylinder dreht das Werkstück um 180°, um anschließend von der Hubeinheit wieder auf den Werkstückträger abgelegt zu werden. Nach Öffnen des Greifers und Auffahren der Hubeinheit kann der Werkstückträger die Station Wenden wieder verlassen. Dies erfolgt über den pneumatischen Stopper und den Bandantrieb am Transportband. Diese Applikation ist somit gut geeignet um lineare Schrittketten zu erarbeiten. Des weiteren kann eine eigene Schrittkette für die Grundstellungsfahrt realisiert werden. Die Erweiterung der Aufgabenstellung ist problemlos möglich und berücksichtigt somit den individuellen Lernfortschritt der Lernenden. Folgende Erweiterungen sind u.a. möglich:

- Implementierung weiterer Betriebsarten wie z.B. Einrichtbetrieb und Einzelschrittbetrieb

- Überwachung der Einzelbewegungen und Generierung entsprechender Störmeldungen

- Zählen der Ventilspiele im Sinne einer vorbeugenden Instandhaltung

Applikationsmodul Bohren

Die Bohrungen dienen dazu, das Gehäuse mit Befestigungsschrauben Verschließen zu können.

Da diese Bohrungen nicht in allen Werkstücken notwendig sind bzw. es auch wahlweise möglich sein soll zwei oder vier Bohrungen in die Gehäuseschale einzubringen, soll dies das Modul im weiteren Unterrichtsverlauf durch z.B. Auslesen des RFID-Chips oder durch Auswerten der binären Kodierung selbstständig entscheiden.

Falls keine Bohrungen gefordert sind, verlässt das Werkstück unbearbeitet die Station. Dies geschieht wie im Modul Wenden durch den pneumatischen Stopper und den Bandantrieb.

Um die Fertigung der zwei oder vier Bohrungen zu realisieren, verfügt das Modul Bohren über zwei nebeneinander angeordnete Bohrspindeln, welche somit immer zeitgleich zwei Bohrungen in das Werkstück einbringen können. Die Bohrspindeln werden durch einen lineargeführten Pneumatikzylinder vertikal bewegt, welcher somit auch die Vorschubbewegung realisiert. Die Geschwindigkeit ist dabei durch Drosselrückschlagventile stufenlos einstellbar.

Um die Bohrspindeln von der linken zur rechten Bohrposition oder umgekehrt bewegen zu können, somit um die horizontale Verfahrbewegung zu realisieren, wird ein pneumatisch betriebener Linearantrieb (kolbenstangenloser Zylinder) eingesetzt.

Des Weiteren sind optische Sensoren verbaut, welche die richtige Lage bzw. das Vorhandensein des zu bearbeitenden Gehäuseteils detektieren.

Mit dieser Applikation ist es somit möglich, eine Schrittkette für den Fertigungsablauf Bohren zu erarbeiten und zu programmieren.

In Level 1 des Unterrichtsverlaufs kann dies zunächst ohne Abfrage des RFID-Chips oder der binären Auswertung erfolgen, in dem z.B. in jedes Werkstück keine, zwei oder vier Bohrungen eingebracht werden. Im weiteren Verlauf (Level 2, Level 3) sollen Bohrungen abhängig von der Binärkodierung oder je nach Auswertung des RFID-Chips erfolgen.

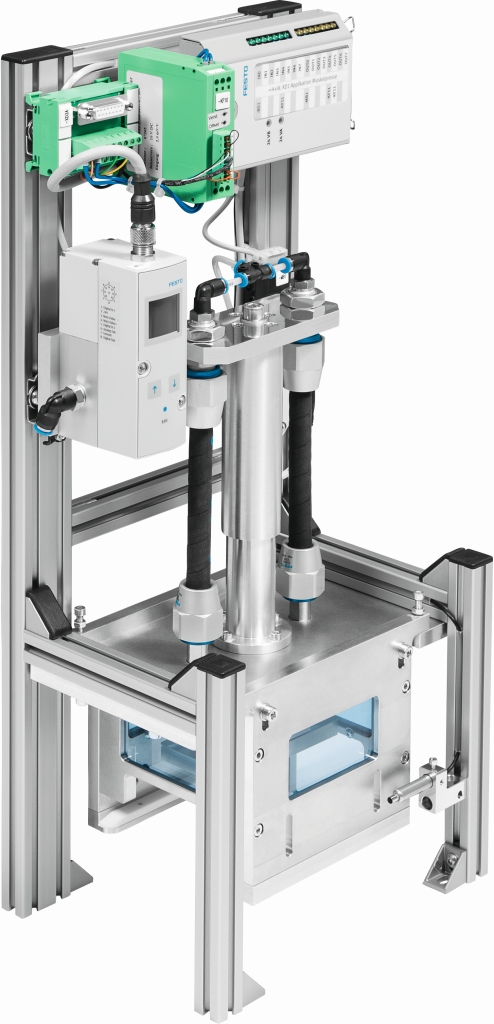

Applikationsmodul Pressen

Die Werkstücke werden beim Einlauf in das Applikationsmodul Pressen von einer Lichtschranke erkannt und der Warenträger wird gestoppt. Die aufliegenden Front/Rückschalen werden mittels des Muskels und der Führung verpresst. Anschließend wird der Warenträger wieder aus dem Applikationsmodul entlassen.

Das Applikationsmodul Pressen eignet sich u.a. hervorragend um das Thema Regelungstechnik an einer Smartfactory-Station zu behandeln. Im besonderen wird hier eine Kaskadenregelung eingesetzt.

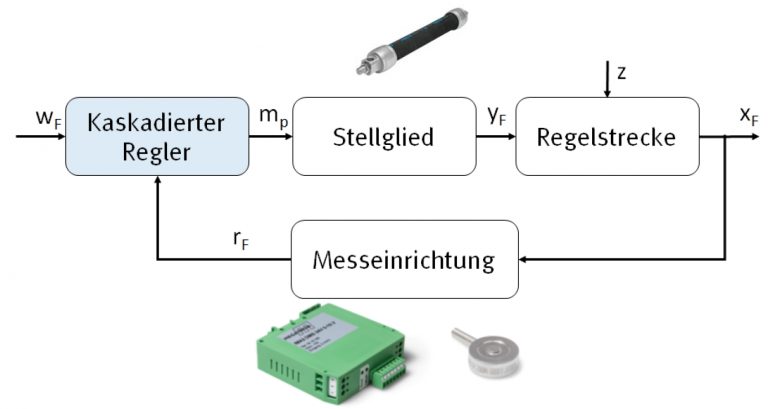

Die Führungsgröße wF wird als Kraft-Sollwert [N] über die SPS oder das HMI vorgegeben. Eine Kaskadenregelung liest den Kraft-Sollwert ein und gibt die Reglerausgangsgröße mp als Ausgangsdruck [bar] aus.

Der Ausgangsdruck wirkt auf das Stellglied, in diesem Fall also auf zwei pneumatische Muskel. Steigt der Ausgangsdruck an, kontraktieren die pneumatischen Muskel und ziehen über die resultierende Kraft, also über die Stellgröße yF einen Stößel in Richtung des Werkstücks. Die Krafteinwirkung des Stößels auf das Werkstück stellt die Regelstrecke dar. Das Stellglied ist demnach auch Teil der Regelstrecke.

In dem Stößel befindet sich eine Messeinrichtung. Sie besteht aus dem Kraftaufnehmer KMB19 der die Regelgröße xF, also den Kraft-Istwert [N] erfasst und der Verstärkerelektronik, durch die der Kraft-Istwert aufbereitet wird. Der Kraft-Istwert wird dem kaskadierten Regler als Rückführgröße rF übergeben.

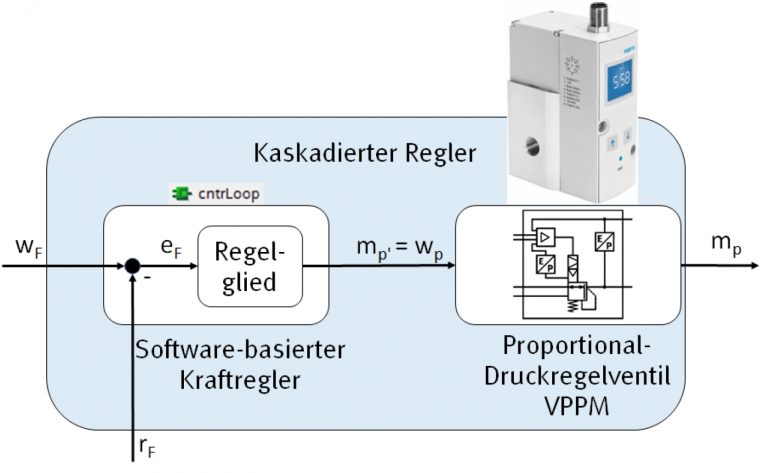

Die Kaskadenregelung ist im Detail folgendermaßen aufgebaut:

* Kraftregler

* Druckregler

Der Kraftregler ist als Software-Baustein fcCntrLoop in der SPS ausgeführt. Er besteht aus einem Vergleichsglied, in dem die Regeldifferenz eF zwischen Führungsgröße wF und Rückführgröße rF berechnet wird. Anschließend wird die Regeldifferenz eF dem Regelglied zugeführt. Das Regelglied wirkt als PI-Regler. Dieser gibt die auf der Regeldifferenz eF basierende Reglerausgangsgröße mp, als neue Führungsgröße wp an den Druckregler aus.

Der Druckregler besteht aus dem Proportional-Druckregelventil VPPM und regelt den Druck (Führungsgröße wp) selbstständig. Das Regelverhalten des VPPM (schnell, universell, präzise) kann extern – z.B. über eine SPS – vorgegeben werden. Der Ausgangsdruck des VPPM wirkt als Reglerausgangsgröße mp auf das Stellglied, also die zwei pneumatischen Muskel.

Angebote am TG Aalen

- Erfolgreicher Unterricht mit moderner medialer Ausstattung

- Tableteinsatz

- Sommerschule zur Auffrischung der Kenntnisse

- Starttage in Tagungsstätte zum Kennenlernen

- Skischullandheim im Ahrntal in Südtirol

- Studienfahrten nach Barcelona und in weitere Städte

- Hochschultag, Projekttage

Weitere Infos

Merkmale und Ziele

Stundentafel

Profil Mechatronik

Inhalte des Profilfaches Informationstechnik

- Technische Kommunikation

- Fertigungs- und Prüfverfahren

- Werkstoffkunde

- Statik

- Festigkeitslehre und Getriebe

- Elektrische und elektronische Bauelemente

- Analog- und Digitaltechnik

- Energie-, Wechselstrom- und Drehstromtechnik

- Drehstromantriebe und Leistungselektronik

- SPS-/Steuerungstechnik

- Mechatronische Systeme

- Laborübungen zu den o. g. Themen

Profil Informationstechnik (IT)

Im Profil Informationstechnik werden Fähigkeiten vermittelt, die es dem Schüler ermöglichen, die Denk- und Arbeitsweisen der Informationstechnik zu verstehen und anzuwenden. Hierbei steht systematisches Vorgehen und der Einsatz erprobter Algorithmen im Vordergrund. Die exemplarische Vertiefung von Unterrichstinhalten ermöglicht den Schülern grundlegendes Verständnis der Informationstechnik.

Inhalte des Profilfaches Informationstechnik

- Informationstechnische Grundlagen

- Betriebssysteme

- Datenbanken

- Objektorientierte Programmierung

- Datenstrukturen, -ananlyse

- Algorithmen

- Mikroprozessoren, Hardwareprogrammierung

Weitere Fragen?

Dann Stelle sie uns hier:

Name Nachname Ansprechpartner:in

Arbeitsbereich

123 456 789

kontakt@ts-aalen.de