- Agile Produktentwicklung

- Flexible Fertigung

- Manufacturing Execution System

- Wartung und Instandhaltung

- Energiemanagement

- Datensicherheit

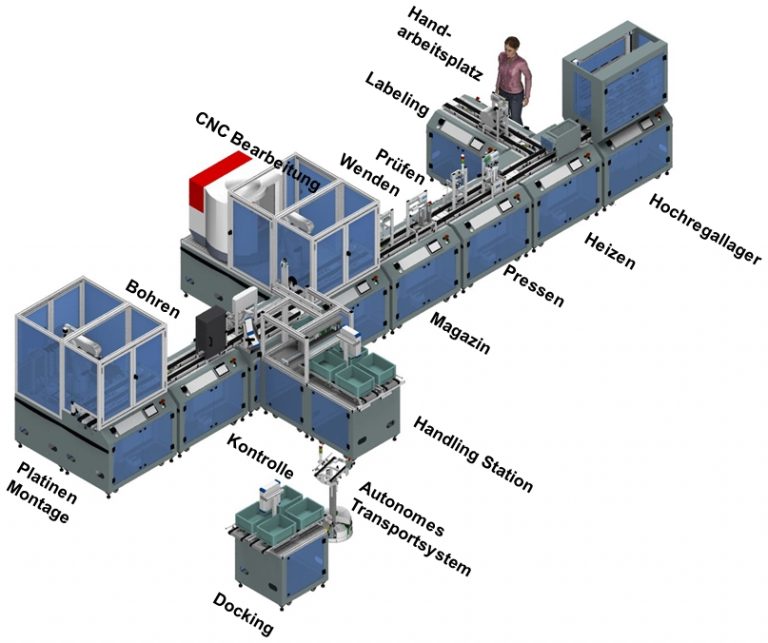

In dem aus 17 Modulen bestehenden durchgängig vernetzten Maschinensystem können sämtliche relevanten Industrie 4.0 Inhalte geschult und trainiert werden. Außerdem bietet die CPF ausreichend Platz und Raum für weitere zukünftige SmartFactory-Technologien, die im Rahmen von Techniker-, Bachelor- oder Masterarbeiten integriert werden können.

Modulares Lernsystem

Modul Hochregallager

Zur Einlagerung von maximal 32 Rohteilen, teilsproduzierten Werkstücken oder auch vollproduzierte Werkstücke, dient der CPF ein Hochregallager, welches im Chaossystem organisiert wird. Ein Lagerroboter dient der Ein- und Auslagerung der Paletten.

Über das Transportsystem werden die Paletten in den Greifbereich des Lagerroboters transportiert. Dieser greift die Paletten, auf denen sich die Rohteile oder Werkstücke befinden und lagert diese in freie Lagerfächer ein.

Beim Auslagervorgang greift der Lagerroboter eine Palette aus einem Lagerfach und legt diese auf dem Transportsystem auf einen leeren Carrier ab. Die Werkstückparameter werden auf dem RFID-Tag des Carriers abgespeichert.

Modul „Prüfen“

Das Modul „Prüfen“ dient einer recht simplen Aufgabe. Dieses soll die ankommenden Gehäuserohteile (Frontcover) auf deren Lage auf der Palette prüfen und diese Daten an das MES weiterleiten. Im Falle, dass das Rohteil nicht korrekt auf der Platine liegt, so müssen zusätzliche Fertigungsschritte in den Workplan aufgenommen werden:

- Vertikale Falschlage: Werkstück muss zusätzlich am Modul „Wenden“ gewendet werden

- Horizontale Falschlage: Werkstück muss zum Modul „Robotermontagezelle“ transportiert werden, um die Lage dann durch den Roboter zu korrigieren

Modul „Bohren“

Das Modul „Bohren“ dient zunächst zur Fertigung der Bohrlöcher für die Montage des Backcovers.

Zwei Bohrspindeln können in Z-Richtung zugestellt werden sowie in X-Richtung verfahren werden. Dadurch lassen sich auftragsabhängig jeweils 2 Bohrungspaare in ein Werkstück einbringen.

Folgende Bohrvarianten sind somit möglich:

- Keine Bohrungen

- Bohrungen nur links

- Bohrungen nur rechts

- Bohrungen beidseitig

Modul „Robotermontagezelle“

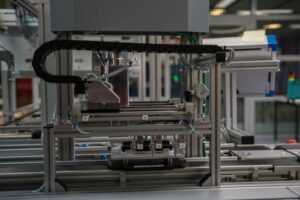

Die Robotermontagezelle dient der Montage der elektronischen Platinen mittels einem 6-achsigem Industrieroboter.

Die Montage erfolgt auftragsabhängig in mehreren Schritten:

- Ablage des Frontcovers auf einem Kameraprüfplatz mit Durchlichtquelle

Prüfen der Lage des Frontcovers - Einsetzen der kundenspezifischen Platine

- Eventuelles Bestücken der Platine mit diversen Sicherungen

Die Platinen werden dem Modul in einer Box durch den autonomen Fahrroboter zugeführt. Die drei verschiedenen Sicherungen werden über ein händisch zu befüllendes Magazin zugeführt.

Modul „Kamerainspektion“

Die leistungsfähige Industriekamera prüft die Werkstücke auf eine korrekte Bestückung der zuvor montierten Platinen.

Auf der Kamera können mittels der Kamerasoftware verschiedene Bildverarbeitungsprogramme erstellt und hinterlegt werden. Jedes zu prüfende Werkstück kann dadurch das entsprechende individuelle Kameraprogramm abrufen.

Das Prüfergebnis ist für den weiteren Fertigungsablauf entscheidend, da im Falle eines Fehlers das Werkstück wiederum zum Handarbeitsplatz geschleust wird. An diesem wird dem Workers auf einer Webseite angezeigt, was der Fehler bei der Platinenmontage war und wie er diesen Fehler händisch korrigieren kann.

Modul „Schachtmagazin“

Die in einem Schachtmagazin gelagerten Gehäusedeckel (Backcover) werden durch das Modul vereinzelt auf das Frontcover aufgelegt. Das Magazin ist händisch durch einen Worker zu bestücken.

In einem zukünftigen Projekt soll eine individuelle Zuführung von kundenspezifischen Gehäusedeckel realisiert werden.

Die kundenspzifischen Gehäusedeckel werden dabei mittels unseres 3D-Druckers produziert.

Modul „Pressen“

Der Pressvorgang erfolgt über eine Kraftregelung, deren Druck und Zeitwert individuell vorgegeben werden kann. Dies ist wichtig, da kundenspezifische Deckel nicht aus massivem Kunststoff sind und somit immer einer anderer Druck gewählt werden muss.

Das Kraft-Zeitprofil wird aufgenommen und kann im Bedienfeld jederzeit visualisiert werden.

Modul „Heiztunnel“

Das Modul Heiztunnel dient der Temperierung von Werkstücken – meist nach dem Verpressen – bis zu einer Temperatur von 90 °C.

Der Tunnelofen zeigt als Temperaturregelstrecke die typischen Eigenschaften einer PTn-Strecke mit kleiner Verzugszeit.

Sämtliche Regelkurven werden aufgezeichnet und können am Bedienfeld visualisiert werden.

Modul „Labeling“

Die Docking-Handling-Moving-Box, oder kurz nur DHMB, ist die materielle Schnittstelle zur CPF.

Das Rohmaterial der Frontcover wird über die DHMB der Anlage hinzugeführt. Kundenspezifische fertig produzierte Werkstücke werden über dieses Modul automatisch der Anlage entnommen und in Boxen eingelegt.

Die DHMB wird über den mobilen Roboter bidirektional bedient. Mit der Handlingeinheit des Moduls können an 2 Positionen Werkstücke aus der Box entnommen bzw. in die Box gelegt werden. Förderbänder transportieren die Boxen zur Be- und Entladeposition der Handlingeinheit.

Modul „Docking-Handling-Moving-Box“

Die Docking-Handling-Moving-Box, oder kurz nur DHMB, ist die materielle Schnittstelle zur CPF.

Das Rohmaterial der Frontcover wird über die DHMB der Anlage hinzugeführt. Kundenspezifische fertig produzierte Werkstücke werden über dieses Modul automatisch der Anlage entnommen und in Boxen eingelegt.

Die DHMB wird über den mobilen Roboter bidirektional bedient. Mit der Handlingeinheit des Moduls können an 2 Positionen Werkstücke aus der Box entnommen bzw. in die Box gelegt werden. Förderbänder transportieren die Boxen zur Be- und Entladeposition der Handlingeinheit.

Modul „Docking“

Das Modul Docking entspricht quasi dem Wareneingang sowie Versand fertiger Aufträge.

Die Boxen werden dem System über Förderbänder zugeführt. Das Ein- und Ausgangsförderband verfügt jeweils über eine maximale Kapazität von 2 Boxen.

Über ein Bedienfeld können fertige Aufträge eingesehen und dem System entnommen werden.

Neues Rohmaterial, welches in die CPF eingebracht werden soll, wird ebenfalls über das Bedienfeld angelegt.