Projektbeschreibung

Die Aufgabenstellung der Technikerarbeit war, eine Anlage zu entwickeln und aufzubauen, die mit der CP Factory der Technischen Schule vernetzt wird und den standortübergreifenden Datenaustausch implementiert. Somit lag es nahe, dass wir uns in diese Anlage als Zulieferer integrieren. Dadurch kann auch eine gemeinsam genutzte Cloud zum Datenaustausch verwendet werden. Diese ist ebenfalls ein großes Thema von Industrie 4.0 und es kann ein vollautomatisierter Bestellvorgang an den Zulieferer realisiert werden.

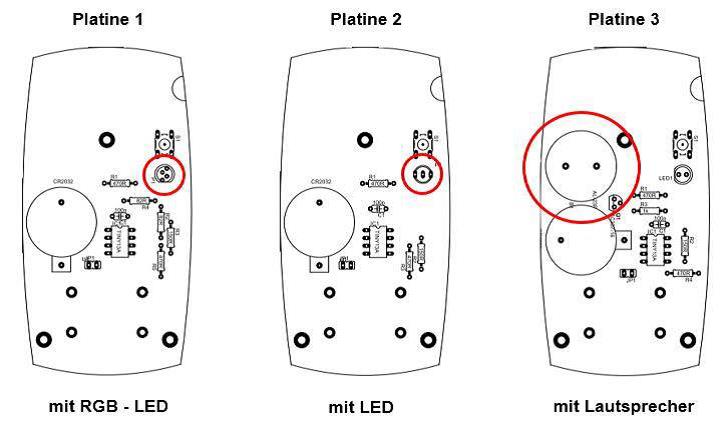

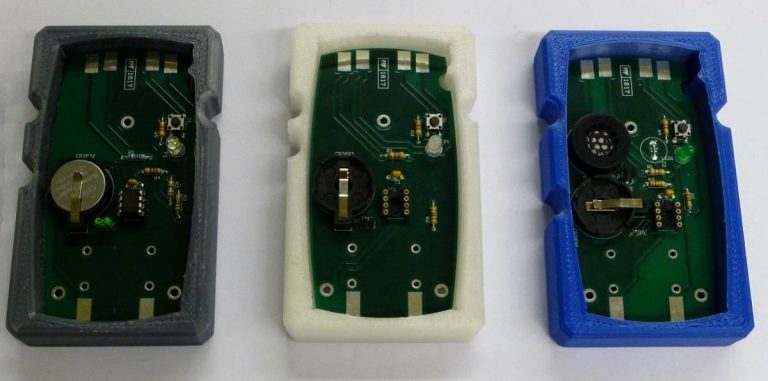

Da es sich um eine Schulungsanlage der Firma Festo handelt und diese ein Handy – Dummy produziert, hat man sich dafür entschieden, als Zulieferer die Platinen für diese Dummys zu liefern. Da es sich in der Festo Anlage um Platinen handelt, auf welchen nur zwei Sicherungen angebracht sind, sollen diese modifiziert werden.

Somit war es unsere Aufgabe, eine Anlage zu entwickeln und aufzubauen, die flexibel und voll vernetzt und am Ende verschiedene Platinen produzieren kann.

- Variante 1 mit einer Farbwechselnden (RGB-) LED

- Variante 2 mit einer zweifarbigen LED

- Variante 3 mit einem Lautsprecher

- Alle Platinen wurden außerdem mit einem Mikrocontroller (Atmel Attiny13A) ausgestattet, um verschiedene Programme realisieren zu können.

Nachdem die Funktion der Platinen klar war, entschied man sich für die Entwicklung von drei Bearbeitungsstationen, die unterschiedliche Schwierigkeitsstufen abdecken sollten. Dabei soll die Anlage sowohl im Verbund als auch einzeln betrieben werden können.

Aufbau und Funktion der Anlage

Station 1:

In Station 1 wird aus einem Magazin ein leerer Werkstückträger auf ein Förderband geschoben und dieser Träger dann weiter in Station 2 befördert.

Diese Station ist mit einem geringen Schwierigkeitsgrad auch schon für Elektroniker, Industriemechaniker und Mechatroniker des ersten Lehrjahrs programmierbar, da lediglich ein Zylinder und ein Motor angesteuert werden müssen.

Station 2:

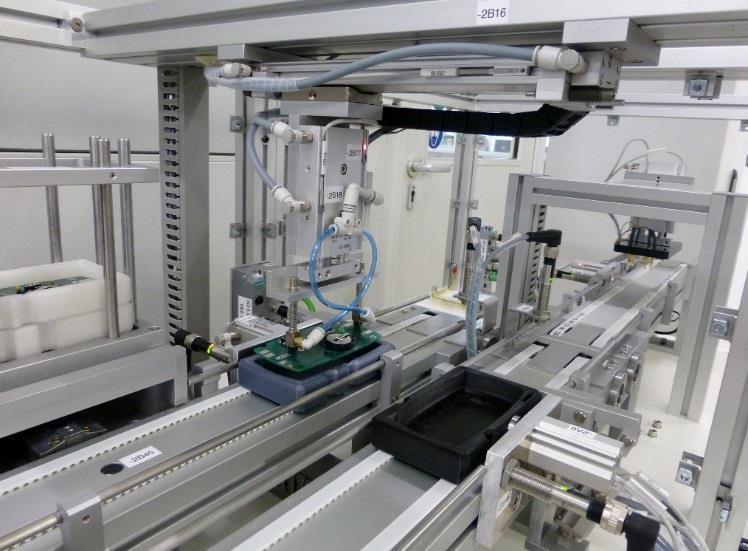

In der zweiten Station wird der leere Werkstückträger von Station 1 auf ein weiteres Förderband übergeben. Auf ein drittes Förderband wird die jeweils bestellte Platine, die bereits bestückt ist und in einem Platinenträger lagert, aus einem weiteren Magazin ausgeworfen. Beide Träger werden auf dem jeweiligen Förderband bis in eine Spann- und Zentriereinheit gefördert und dort die Platine mittels Vakuumsaugers und einer Portalachse vom Platinenträger in den Werkstückträger umgesetzt. Danach wird der Werkstückträger in Station 3 gefördert und der Platinenträger ausgeschleust.

Diese Station hat schon einen höheren Schwierigkeitsgrad, da es einige Sensoren und Aktoren gibt, die angesteuert werden müssen. Außerdem werden auch Analogwerte abgefragt. Weshalb diese Station eher für das zweite und dritte Lehrjahr Elektroniker und Mechatroniker von Bedeutung sein wird.

Station 3:

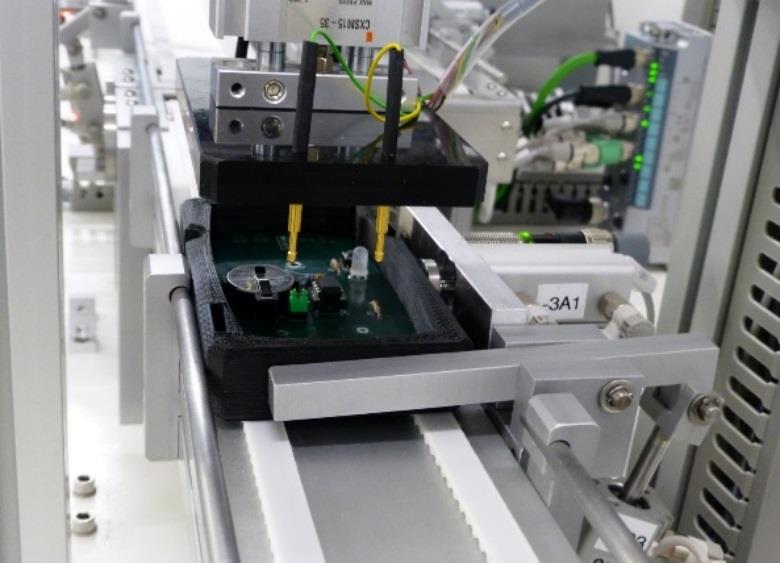

In der letzten von uns konstruierten Station wird der Werkstückträger von Station 2 auf das Förderband in Station 3 übergeben. Danach fährt er wiederum in eine Spann- und Zentriereinheit. Nachdem der Träger gespannt ist, wird der Mikrocontroller auf der Platine über Kontaktstifte, die über einen Hubzylinder auf die Platine gesetzt werden, programmiert. Danach wird die Platine samt Träger aus der Anlage ausgeschleust.

Diese Anlage hat einen hohen Schwierigkeitsgrad, da das Programmieren des Mikrocontrollers einiges an Programmierfähigkeiten voraussetzt. Deshalb ist diese Station eher für Elektroniker und Mechatroniker des dritten Lehrjahres sowie für Fachinformatiker geeignet.

Smart Factory Fa.Zeiss Platinenfertigung